بخشی از پاورپوینت

--- پاورپوینت شامل تصاویر میباشد ----

اسلاید 1 :

- فرآیند ریختن و انجماد فلز مذاب ریخته شده به داخل قالب. در فرآیند ریخته گری ماده جامد قابل ذوب تاحد مناسب حرارت داده شده سپس در یک حفره خالی یا قالب ریخته شده تا پس از انجماد به شکل موردنظر درآید. در نتیجه طی یک مرحله، تهیه هرشکل ساده یا پیچیده از هر فلز قابل ذوب امکان پذیر است.

- محدوده اندازه و وزن قطعات قابل تولید به روش ریخته گری بسیار وسیع است و از یک قطعه یک میلیمتری با وزن کمتر از یک گرم (مانند دکمه، قطعات زیپ، طلا و ...) تا قطعات بزرگ چند تنی (مانند پروانه و قطعات کشتی) را شامل می شود.

- فرآیند ریخته گری دارای امتیازات قابل توجهی در ساخت اشکال پیچیده، قطعات با قسمتهای توخالی و یا حفره های داخلی، قطعاتی با سطوح منحنی شکل نامنظم، قطعات خیلی بزرگ و قطعات ساخته شده از فلزاتی که ماشینکاری آنها دشوار است، می باشد.

- عمده ترین اختلاف بین روشهای مختلف ریخته گری، جنس قالب (ماسه، قلز، سرامیک و ...) و نحوه ریختن مذاب (ثقلی، خلاء، فشار کم یا زیاد و ...) می باشد.

اسلاید 2 :

- برخی از اصطلاحات رایج در ریخته گری که اکثرا” قطعات و تجهیزات مورد استفاده بوده به صورت زیر می باشند:

- درجه: یک قاب صلب فلزی یا چوبی است که توده مدل سازی شده را نگه می دارد.

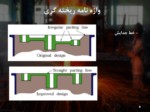

- ماهیچه (Core): از ماسه یا فلز ساخته شده و با قرار گرفتن در قالب، موجب ایجاد سطوح داخلی مانند سوراخ یا گذرگاه مایع خنک کننده می شود.

- تکیه گاه ماهیچه: قسمتی اضافی است که برای قراردادن و حفظ ماهیچه درون قالب، در مدل ماهیچه و یا قالب ایجاد می شود. سپس ار ترکیب قالب و مجموعه ماهیچه، حفره قالب بدست می آید که در حفره شکل یافته فلز مذاب ریخته می شود و پس از انجماد به شکل مطلوب در می آید.

اسلاید 3 :

- تغذیه کننده (Riser): حفره اضافی که در قالب تعبیه و با فلز مذاب پر می شود. وظیفه آن جبران انقباض قطعه می باشد. تغذیه کننده باید آخرین قسمتی باشد که منجمد می شود. هرچه میزان انقباض کمتر باشد، عیوبی مانند اعوجاج و حفره هم کمتر خواهد بود.

- سیستم راهگاهی: شبکه ای از کانالهای به هم پیوسته است که برای انتقال فلز مذاب به حفره قالب استفاده می شود.

- حوضچه مذاب: قسمتی از سیستم راهگاهی است که در ابتدای ورود ماده مذاب به قالب قرار دارد و ماده مذاب از پاتیل (یا چمچه) به داخل آن ریخته می شود.

- خط یا سطح جدایش (Parting Line): سطح مشترک جداکننده دو نیمه درجه قالب یا مدل و دو نیمه ماهیچه

- شیب: حالت مخروطی مدل یا قطعه که امکان خروج آن را از قالب فراهم می سازد.

اسلاید 4 :

- تغییر حالت یا تغییر فاز فلز از حالت مایع به جامد را عمل انجماد می گویند. در اثر انجماد، سیستم فلز به حالت پایدارتر با انرژی آزاد کمتر تغییر فاز خواهد داد. عامل ایجاد بسیاری از ویژگیهای ساختمانی که در نهایت کنترل کننده خواص محصول هستند، انجماد است. همچنین بسیاری از نقایص ریخته گری از قبیل تخلخل و انقباض جزیی از این فرآیند هستندو در صورتی که در این فرآیند دقت کافی وجود داشته باشد، این عیوب قابل کاهش و یا حتی حذف می باشند.

- سرعت سرد کردن سیستم نمایانگر تعییر درجه حرارت نسبت به زمان می باشد. این منحنی برای فلزات خالص به صورت زیر می باشد.

اسلاید 5 :

- در دمای انجماد، برای مدت زمانی درجه حرارت فاز مایع ثابت مانده و پروسه انجماد فلز خالص اتفاق می افتدو در پایان این زمان، کل سیستم از فاز جامد تشکیل یافته و به محض خاتمه پروسه انجماد، درجه حرارت فاز جامد هم مطابق نمودار کاهش می یابد.

- انجماد در فلزات از دو پروسه جوانه زنی و رشد جوانه ها تشکیل یافته است. به تعداد جوانه های رشد یافته، دانه (Grain) در فلز خواهیم داشت.

اسلاید 6 :

-مقدار حرارتی که باید از مایع مذاب گرفت تا منجمد شود، تابع اندازه فوق گرم و حجم ماده مذاب درون قالب است. ts (زمان کلی انجماد) از قانون چوورینف (Chovorinov) بدست می آید.

Ts= B (V/A)n

V: حجم قطعه ریختگی، A: مساحت سطوح دور قطعه، B: ثابت قالب که به خصوصیات فلز ریختگی (چگالی، ظرفیت گرمایی و گرمای نهان ذوب)، ماده قالبگیری (چگالی، هدایت حرارتی و ظرفیت گرمایی)، ضخامت قالب و مقدار فوق گرم بستگی دارد.

- می توان قطعات آزمایشی تهیه کرد و در یک ماده قالبگیری، فلز مشخص و شرایط ریخته گری معین، B را تعیین کرد. این مقدار برای محاسبه زمانهای انجماد برای هر قطعه دیگری که در همان شرایط ریخته شود به کار می رود. تعییر آهنگ تبرید و زمان انجماد، تغییر اساسی در ساختمان و خواص محصول به وجود می آورد.

اسلاید 7 :

- مواد سائیده شده از دیواره نسوز کوره ها و پاتیلها، ناخالصیهای موجود در محیط یا فلز، اکسید فلز تشکیل شده در اثر واکنش مذاب با اکسیژن موجود در هوا و ...، موجب ایجاد جرم و سرباره شده و اگر وارد قالب شوند، موجب ایجاد عیب در قطعه می شوند.

- بهترین راه برای جلوگیری از ایجاد ناخالصی، تعمیر و پاکسازی منظم کوره، محیط و پاتیل و ذوب کردن فلز در خلاء جهت جلوگیری از تشکیل اکسید می باشد. این روشها بسیار پرهزینه بوده و برای قطعات معمولی به صرفه نمی باشند.

- راه حل ارزان تر، جمع کردن سرباره، استفاده از پاتیلهای مخصوص و استفاده از فیلترهای سرامیکی می باشد.

- برای خارج کردن گازهای مذاب، باید پاتیل را در محیط دارای فشار کم و حداقل تلاطم قرار داد.

اسلاید 8 :

- انقباض سه مرحله دارد:

1- انقباض مایع – در اثر کاهش دمای مذاب از حداکثر تا نزدیک نقطه ذوب

2- انقباض انجماد – در هنگام تبدیل مایع به جامد

3- انقباض در حالت جامد – در اثر سردشدن قطعه تا دمای اتاق

- مقدار انقباض مایع به ضریب انقباض حرارتی و مقدار فوق گرم بستگی دارد. چون در طول سردشدن فلز درون قالب، جریان فلز درون سیستم راهگاهی برقرار است، انقباض حالت مایع مشکل چندان مهمی در فرآیند ایجاد نخواهد کرد.

اسلاید 9 :

- بیشترین میزان انقباض در حین تغییر حالت از مایع به جامد اتفاق می افتد. با طراحی مناسب سیستم راهگاهی و تغذیه کننده می توان مقدار زیادی از این انقباض را جبران کرد.

- پس از انجماد، قطعه تا سردشدن تا دمای اتاق بازهم منقبض می شود. این انقباض با بزرگتر گرفتن ابعاد مدل قابل برطرف کردن است.

اسلاید 10 :

- برای انتخاب بهترین روش ریخته گری باید موارد زیر را با خواسته های خود تطبیق دهیم:

1- کیفیت سطحی

2- دقت ابعادی

3- تعداد قطعات ریختگی

4- نوع مدل و ماهیچه

5- هزینه ساخت قالب یا حدیده

6- محدودیتهای موجود بواسطه نوع ماده انتخابی