بخشی از پاورپوینت

--- پاورپوینت شامل تصاویر میباشد ----

اسلاید 1 :

مقدمه

ماشينكاري وايركات، فرآيند برادهبرداري است كه در آن از يك منبع با انرژي ترموالكتريكي بهمنظور برادهبرداري استفاده ميشود. فرآيند برشكاري بهوسيله جرقههاي متناوب و كنترل شدهاي است كه بين الكترود يعني سيم و قطعه كار زده ميشود. الكترود سيم نازكي است كه از قرقره باز شده و از درون قطعه كار عبور كرده و از سمت ديگر توسط مكانيزم مربوطه خارج ميشود. بين سيم و قطعه كار فاصله كوچكي به نام گپ وجود دارد كه در حين انجام ماشينكاري مايع ديالكتريك آن را دربر ميگيرد و در ولتاژ مناسب تخليه الكتريكي بين سيم و قطعه كار اتفاق ميافتد و جرقههاي ايجاد شده قطعه كار را بهصورت موضعي تبخير كرده و مايع ديالكتريك آنها را از محل شستشو ميدهد و فرآيند برادهبرداري انجام ميگيرد. ماشينكاري وايركات در چند سال اخير با توجه به نياز روزافزون در برخي از زمينههاي ساخت و توليد بخصوص صنايع قالبسازي دقيق، بسيار پيشرفت كرده و مورد توجه قرار گرفته است.

اسلاید 2 :

از آنجاييكه زبري سطح يكي از مهمترين پارامترها در ساخت و توليد محسوب ميشود تحقيقات مختلفي بهوسيله محققين بهمنظور بهينهسازي زبري سطح بهدست آمده در فرآيند وايركات انجام پذيرفته است. اين مطالعات نشان ميدهد زبري سطح در فرآيند وايركات ارتباط نزديكي با پارامترهاي ماشينكاري دارد. اگرچه، تحقيقات منتشر شده اطلاعات جامعي را در زمينه انتخاب پارامترهاي ماشينكاري براي ماشينهاي متفاوت و مواد و شرايط مختلف ماشينكاري فراهم ننموده است. از آنجاييكه ماشينكاري وايركات يك روش ماشينكاري غير سنتي (مدرن) پر كاربرد و مورد نياز با سرمايهگذاري اوليه بالاست، لازم است براي انجام اين فرآيند پارامترهاي مناسب ماشينكاري بهمنظور اقتصادي كردن فرآيند انتخاب گردند. انتخاب پارامترهاي مناسب بهمنظور رسيدن به زبري سطح مورد نظر و يا حداكثر نرخ برادهبرداري با اطلاع از نحوه تأثيرگذاري اين پارامترها بر روي عوامل ياد شده ممكن خواهد بود كه هدف اصلي اين تحقيق نيز قرار گرفته است..

اسلاید 3 :

. تنظيم پارامترهاي ماشينكاري تا حد زيادي به تجربه و مهارت اپراتور و استفاده صحيح از جدولهاي ماشينكاري فراهم شده بهوسيله سازندگان ماشين ابزار بستگي دارد. استفاده از عملكرد بهينه ماشين ابزار بواسطه زيادي تعداد پارامترهاي تنظيم شونده دستگاه بسيار مشكل است. كارهاي

پس از آمـادهسازي و طـي مـراحـل تئـوريـك طـراحي آزمايش و اطمينان از امكان اجـراي طـراحـي انجـام شده و نتيجهبخش بودن آن، نوبت به انجام آزمايشها ميرسد. اولين مرحله در فرآيند انجام آزمايشها ماشينكاري است كه خود شامل آشنايي با ساختمان ماشين و نحوه برنامهنويسي و كار كردن با آن است. اين آزمايشها بر روي ماشين وايركات 5 محوره مدل ONA ARUCUT R250 (شكل 3-1) انجام شده است كه مشخصات فني آن پس از شرح فرآيند ماشينكاري وايركات در ادامه ذكر شده است.

اسلاید 4 :

تعريف فرآيند وايركات

مباني فرآيند:

ماشينكاري تخليه الكتريكي بوسيله ابزار سيمي (DEWC) كه عموماً بهعنوان ماشينكاري وايركات (WEDM) شناخته ميشود فرآيندي است كه بهمنظور توليد شكلهاي پيچيده 2 و 3 بعدي در مواد رساناي جريان الكتريسته بكار ميرود.

ماشينكاري وايركات، روشي تقريباً جديد در توليد بهشمار ميرود كه اولين بار كاربرد آن در سال 1968 آغاز شد. تا سال 1975 چون فرآيند و قابليتهاي آن توسط صنعتگران درك شده بود عموميت آن به سرعت افزايش يافت. تا سال 1982، تخمين زده شد كه حدود 1500 دستگاه وايركات در ايالات متحده در حال استفاده ميباشند.

ماشينكاري تخليه الكتريكي (EDM) در يك محيط واسط ديالكتريك انجام ميشود، كه اين ديالكتريك موجب ايجاد تخليه الكتريكي بين الكترود و قطعه كار ميگردد. اين فرآيند اساساً يك فرآيند ترموديناميكي است كه در آن هر جرقه ايجاد شده در نقش منبع حرارتي ميباشد. اين حرارت قطعه كار را ذوب نموده و باعث فرسايش آن ميگردد.

اسلاید 5 :

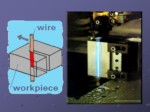

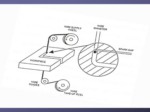

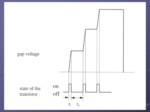

در ماشينكاري تخليه الكتريكي بوسيله سيم، الكترود يك سيم رساناست. اين سيم معمولاً از جنس برنج است كه به ماشينكاري كه انجام ميشود و كار مربوطه ممكن است پوشش داده شده باشد. سيم در حين ماشينكاري از بين غلتك هدايت كننده سيم عبور ميكند كه اين غلتكها سيم را به موقعيت دقيق خود هدايت ميكنند. شرايط تخليه الكتريكي در اثر اختلاف پتانسيل ايجاد شده بين قطعه كار و سيم فراهم ميگردد. سيم بطور پيوسته و با سرعت ثابت به داخل قطعه كار تغذيه ميشود. بهمنظور افزايش كيفيت جرقههاي ايجاد شده و شستشوي ذرات كنده شده از قطعه كار در حين فرآيند، مايع ديالكتريك (آب) همواره به شكاف موجود بين قطعه كار و سيم (گپ) وارد ميشود. براي اينكه يك فرآيند ماشينكاري مؤثر و دقيق داشته باشيم لازم است كه فاصله صحيح بين قطعه كار و سيم همواره رعايت شود.

اسلاید 6 :

ماشينكاري وايركات با ماشينكاري تخليه الكتريكي متفاوت است، زيرا در اين فرآيند يك سيم نازك با قطر (3/0-05/ میلیمتر 0012/0-002/0 اینچ) نقش الكترود را ايفا ميكند. همانطور كه در شكل 3-2 نشان داده شده است، سيستم از قرقره باز ميشود و به درون قطعه كار تغذيه ميشود و توسط قرقره ثانويه دريافت ميشود. يك منبع تغذيه مستقیم، با فركانس بالا نيز وظيفه تـوليد پـالسهـاي فـركـانس بـالا بين سيم و قطعه كار را بر عهده دارد. فضاي بين قطعه كار و سيم (گپ) توسط آب دييونيزه پر ميشود، كه اين آب نقش ديالكتريك را در فرآيند دارد

اسلاید 7 :

مواد در جلوي سيم در حال حركت بهوسيله انرژي حاصل از جرقهها از قطعه كار خورده ميشود، كه از اين نظر با فرآيند EDM يكسان است. با حركت كردن ميز و يا سيم، مسيري بر روي قطعه كار برش داده ميشود. هيچگونه تماس مكانيكي در فرآيند وايركات بين سيم و قطعه وجود ندارد، گپ موجود بين سيم و قطعه كار mm 05/0 تا 025/0 (in 002/0 تا 001/0) است كه بهوسيله سيستم موقعيتدهي كامپيوتري ثابت نگاه داشته ميشود.

بهوسيله ماشينكاري تخليه الكتريكي شكلهاي پيچيده در موادي كه قابليت برادهبرداري پائيني دارند بدون نياز به سرمايهگذاري بالا براي سنگزني و شكلدهي الكترودهاي EDM قابل دستيابي است. دقت بالا و كيفيت سطح مناسب اين روش را بهخصوص در توليد قالبهاي پرس، اكستروژن و نمونهسازي و حتي براي ساختن الكترودهاي EDM مناسب ساخته است. بهعلت استفاده از سيستم كنترل كامپيوتري در اين فرآيند و زمانبر بودن آن يك اپراتور ميتواند بر روي چند دستگاه بهطور همزمان كار كند.

اسلاید 8 :

كاربردهاي فرآيند وايركات

اگرچه فرآيند وايركات يك فرآيند برادهبرداري كند است، اما اين قابليت را داراست كه كارهايي كه نياز به تعداد زيادي اپراتور ماهر دارند را بدون اينكه بخواهند هزينه چندين اپراتور را بپردازند انجام دهد. توانايي اين ماشين براي انجام كار بدون نظارت پيوسته نيز بر قابليت و كارايي آن افزوده است.

ماشينكاري قطعه كارهايي با ضخامت زياد، تا حدود( 200میلیمتر) علاوه بر آن کاربرد سيستم كنترل كامپيوتري با دقت بالا، اين فرآيند را مخصوصاً در ساخت انواع قالبها كارآمد و پراستفاده كرده است. با استفاده از وايركات در ماشينكاري قالبهاي پرس با توجه به اينكه، قالب، سنبه، سنبهگير و ورقگير ميتوانند با يك برنامه ای ماشينكاري شوند ميتوان زمان توليد را تا حد قابل ملاحظهاي كاهش داد. لقيها بهوسيله اصلاح برنامة اصلي بهوسيله دستورات بزرگنمايي، اعمال ميشوند. چون لقيها با دقت كنترل ميشوند، عمر قالب 7 تا 10 برابر افزايش پيدا ميكند.

اسلاید 9 :

كـاربـرد عمـده ديگـر وايـركـات مـاشينكاري قالبهاي اكستروژن است. قالبهاي متالوژي پـودر معمـولاً 2 تا 4 بـار ضخيمتر از قالبهاي معمولي هستند كه بايستي جزئيات آن با دقت كـاملـي بـه تـوليد برسد. بهوسيله وايركات، بدون مخروطي شدن و صرف زمان زياد ميتوان به اين منظور رسيد.

از كاربردهاي ديگر وايركات، ساخت آسانتر الكترودهاي دستگاه EDM است، زيرا خشنكاري و پرداخت الكترودها را ميتوان با يك برنامه با تغيير مقياس اصلي انجام داد.

از ديگر كاربردهاي جديد وايركات ميتوان به ساخت چرخدندهها، ابزارهاي فرم، ساخت نمونههاي كوچك از قالبهاي برش، برش همزمان و تودهاي قطعات همشكل، قالبهاي تزريق پلاستيك و قالبهاي بسيار ظريف و دقيق مورد استفاده در تجهيزات الكترونيكي مثل قالب ICها (شكلهاي 3-8 و 3-9) قطعات ظريف مثل نازلهاي جوهر، چرخدندههاي ساعت و غيره اشاره كرد. بطور كلي ميتوان مزاياي ماشينكاري وايركات را بهصورت زير خلاصه كرد:

اسلاید 10 :

عدم نياز به ساختن ابزار

كاهش قيمت قالب بين 70-30%

عدم وجود نيروهاي ماشينكاري

برشكاري قطعات سختكاري شده

انجام عمليات ماشينكاري در هنگامي كه اپراتور حضور ندارد

ONA-R250 در جدول اسلاید بعد مشخصات فني دستگاه وايركات آمده است