بخشی از مقاله

كاربردهاي پمپ ها

مقدمه

سيستمهاي لولهكشي انتقال سيالات تقريباً در تمامي فرآيندها و عمليات توليدي، مبحث مهمي به شمار ميآيد. پمپ به منزله قلب سيستمهاي انتقال مواد است. اگر پمپ كار نكند و يا به درستي كار نكند، كل سيستم كارايي خود را از دست ميدهد و در اين صورت از گروه نگهداري و تعميرات خواسته ميشود مشكل را برطرف كنند.

پمپها بايد با انواع مختلف سيالات با مقادير مختلف گرانروي كار كرده و آنها را با شدت جريانهاي متفاوت انتقال دهند. براي اين منظور پمپها در انواع مختلفي ساخته ميشوند ـ از انواع با جابجايي مثبت (پيستوني، رفت و برگشتي و دوار) گرفته تا پمپهاي گريز ار مركز پرسرعت.

سيستمهاي پمپاژ آب

پمپاژ مواد (اعم از سيالات و نيمه جامدات) در واحدهاي صنعتي مشكلات بسياري بوجود ميآورند. بنابراين نه تنها پمپ، بلكه سيستم لولهكشي انتقال مواد نيز بايد مورد بررسي قرار گيرد.

مسائل نگهدارنده و تعميرات معمولاً از پمپ ناشي ميشوند، اما در اثر لولهكشي يا انتخاب نادرست شيرها و متعلقات آن نيز بوجود ميآيند. توسعه يك سيستم لولهكشي موجود پروژهاي است كه اغلب به واحد نگهداري و تعميرات ارجاع ميگردد.

برخي از سيستمهاي سيالات و مواد نيمه جامد كه در زير رح داده شده، ممكن است مشابه سيستمهاي موجود در كارخانه شما باشد. حتي اگر خود سيستمها متفاوت باشند، اصول و روشهاي مربوطه تقريباً يكسان خواهد بود.

سيستمهاي آبرساني متداولترين سيستمهاي انتقال سيالات در كارخانهها هستند. گرچه آب بيشتر كارخانهها توسط سيستمهاي آب شهري تامين ميشود، برخي از واحدها از چاهها و يا منابع متعلق به خود سود ميجويند. برخي ديگر به تغييرات خاص در سيستمهاي شهري ـ از جمله فشار بالاتر، تصفيه شيميايي و گردش آب در داخل كارخانه ـ نياز دارند.

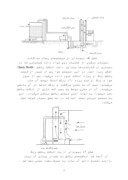

بيشتر سيستمهاي آبرساني به جاي گردشي از نوع مستقيماند. در سيستم مستقيم، مطابق شكل زير، آب توسط يك پمپ (معمولاً گريز از مركز) از يك مخزن، درياچه، چاه و يا منابع ديگر كشيدذه ميشود. اين آب معمولاً براي آنكه جهت آشاميدن و يا مقاصد ديگر كشيده ميشود. اين آب معمولاً براي آنكه جهت آشاميدن و يا مقاصد ديگر قابل استفاده باشد، بايد تصفيه و خالص شود. تصفيه ميتواند شامل سختيگيري، پالايش، تهنشيني و يا فرآوري شيميايي باشد. پس از خروج از مخزن نگهدارنده از طريق سيستم لولهكشي به نقاط مصرف منتقل ميشود.

شكل 1: يك سيستم رايج آبرساني

البته كارخانههايي كه به آبي با خصوصيات معين نياز دارند. در سيستم فوق تغييراتي ميدهند. براي مثال، آب را ميتوان مطابق شكل زير با تجهيزات خاصي تصفيه و سپس بدون عبور از مخزن نگهدارنده انتقال داد. يك مثال در اين مورد، سيستم آب ورود ديگر بخار است. در اينجا مواد شيميايي لازم پيش از پمپ شدن آب به داخل ديگر با مقادير معين به داخل آب افزوده ميشوند. غالباً مواد شيميايي را ميتوان قبلاً مخلوط و در يك مخزن كوچك نگهداري كرد و سپس همراه با آب به سيستم تزريق نمود.

شكل 2: نمونهاي از يك سيستم تصفيه آب

سيستم رايج ديگر در اكثر واحدهاي صنعتي، سيستم توزيع آب گرم است كه ميتواند مطابق شكل زير از نوع مدار بسته (گردشي) يا مدار باز باشد. نوع مورد استفاده به شرايط كارخانه بستگي دارد. اگر در يك ناحيه معيني به مقدار زيادي آب گرم نياز باشد، نوع مدار باز ميتواند بهترين انتخاب باشد، اما اگر مقدار زيادي آب گرم در سرتاسر كارخانه لازم باشد. سيستم مقدار بسته يا گردشي ميتوان اقتصاديتر باشد. بدين طريق آب گرم مصرف نشده ميتواند با مقدار كمي آب سرد ورودي دوبار گرم شود. اين كار از گرم كردن تنها آب سرد آسانتر بوده و به علاوه بدين ترتيب گرمايي كه هنگام سرد شدن آب آسانتر بوده و به علاوه بدين ترتيب گرمايي كه هنگام سرد شدن آب در لولهها تلف ميشود، صرفهجويي ميگردد.

شكل 3: سيستمهاي مدار باز و مدار بسته

سيستمهاي پمپاژ مواد شيميايي

سيستمهاي پمپاژ مواد شيميايي طراحي خاصي دارند. بيشتر شرايط لازم براي طراحي و ساخت ويژه آنها مستقيماً به موادي مربوط ميشود كه بايد توسط پمپ انتقال يابند. براي مثال، مواد شيميايي در يك كارخانه ممكن است به مواد مقاوم در برابر خوردگي نياز نداشته باشند، اما در ساير موارد ممكن است مواد مقاوم در برابر خوردگي بكار رفته در يك پمپ براي انتقال يك ماده شيميايي خاصي براي مواد شيميايي ديگر مناسب نباشد. در اين موارد، لازم است از دو سيستم جداگانه استفاده شود. سيستم لولهكشي نيز به اين شرايط مختلف بستگي دارد.

انتقال مواد شيميايي مانند توزيع آب شامل سيستمهاي مختلف و خطوط لوله گوناگون ميشود. بيشتر اين سيستمها با توجه به آرايش كارخانه و سيستم مورد استفاده تعيين ميشوند. به عنوان مثال، يك سيستم انتقال مواد شيميايي ميتواند مطابق شكل زير كلاً در خود كارخانه قرار گرفته و تنها به يك سطح كوچك محدود شود. در اين صورت، مواد شيميايي خشك در يك نقطه مرتفع در طبقه دوم كارخانه انبار ميشوند، به طوري كه مجراي تغذيه آنها تا ناحيه مخلوطسازي مواد در طبقه اول امتداد مييابد. در طبقه اول، ابتدا مواد شيميايي خشك مختلف در يك مخزن يا هم مخلوط شده و سپس با آب يا مايعات ديگر تركيب شده، مواد موردنظر را به دست ميدهند. آنگاه مواد شيميايي مايع به يك ماشين پر كننده پمپ ميشوند كه در آن صورت بطري، قوطي، بشكه و يا ظروف ديگر بستهبندي ميگردند. مشابه اين عمليات در اكثر كارخانههاي بطري پركني انجام ميشود.

شكل 4: نمونهاي از يك سيستم پمپاژ مواد شيميايي

سيستمهاي انتقال پساب

سيستمهاي انتقال پساب نيز مانند سيستمهاي انتقال مواد شيميايي كاربردهاي گوناگوني دارند كه از جمله ميتوان به ناودانهاي پشت بام، فاضلاب، مواد زائد شيميايي و پساب راديواكتيو اشاره كرد. معمولاً در كارخانهها براي انتقال پساب از پمپهاي گريز از مركز استفاده ميشود. ارتفاع كم انتقال و توانايي پمپ در انتقال ذرات كوچك جامد، پمپ گريز از مركز را براي اين كاربردهاي مناسب ساخته است. معمولاً پساب با لوله مستقيماً به پمپ ميرسد. غالباً پمپ بايد مانند پمپ چاهك شكل زير در مايع غوطهور شود.

شكل 5: نمونهاي از يك پمپ چاهك

اگر از پمپها براي انتقال مواد زائد شيميايي يا راديواكتيو استفاده ميشود، ممكن است آنها را به سيستمهاي جمعآوري و تخليه مختلف متصل نمود. به عنوان مثال، شكل زير كارخانهاي را نشان ميدهد كه مواد زائد شيميايي را از طريق يك سيستم جداگانه دفع كرده و فاضلاب را از طريق سيستمي ديگر به يك چاهك منتقل ميكنند. پمپ در خارج از چاهك يا مخزن جمعآوري نصب شده و تنها قطعات داخلي آن با مواد زائد در تماس قرار دارند. تنها قطعات داخلي پمپ بايد در برابر مواد شيميايي مقاوم باشد. مواد زائد با پمپ به يك مخزن مرتفع جهت ذخيرهسازي موقت انتقال مييابند و از آنجا با كاميون، قطار و يا وسيله ديگر به نقطهاي منتقل ميشوند كه براي منابع آب و تسهيلات مربوط به خطر آلودگي به همراه نداشته باشد.

شكل 6: نمونهاي از سيستمهاي پساب جداگانه

نمونهي ديگري از عمليات روي مواد زائد شيميايي كه در بسياري از كارخانهها متداول است، اتاقك پاشش (Spray Booth) (شكل زير) است. در اين سيستم، هوا پس از عبور از قسمت پاشش رنگ از پرده اتاقك عبور داده ميشود. پس از عبور هوا و رنگ از چند پرده آب، رنگدانهها توسط آب جذب ميشوند. سپس آب به مخزن برگشته و رنگدانهها در آن تهنشي ميشوند. آب از مخزن توسط يك پمپ (كه خارج از اتاقك پاشش نصب ميشود) به لوله اصلي سيستم پاشش منتقل ميگردد. اين يك سيستم جريان بسته است كه در يك سطح بسيار كوچك عمل ميكند.

شكل 7: نمونهاي از يك اتاقك پاشش رنگ

از آنجا كه اتاقكهاي پاشش به مقدار زيادي آب نياز دارند، تغذيه دائم آب تازه يا مصرف نشده عملي نخواهد بود. با استفاده از سيستم چرخش دوباره (Recirculation) آب مصرفي بسيار كمتر خواهد بود. در فواصل زماني منظم، آب سيستم عوض شده و رنگدانهها از ته مخزن جمعآوزي ميشوند.

سيستمهاي پمپاژ مواد با گرانروي بالا

مواد با گرانروي بالا ميتوانند شامل رنگها و روغنها تا دوغاب سيمان سبك باشند. كاربرد اصطلاح گرانروي بالا برحسب مو اد متفاوت است. اگر شما يكي از همكاران خود بپرسيد تعريف گرانروي بالا چيست؟ ممكن است بگويد گرس و درست هم باشد. مواد را گرانروي بالا به موادي ميگويند كه نسبتاً غليظاند (مانند شربت)، ليكن در عين حال به صورت سيالاند.

بعضي از سيستمها رنگ را از بشكه پمپ نكرده، بلكه با استفاده از فشار هوا رنگ را از يك مخزن ذخيره تحت فشار پس از عبور از گرمكن به رنگپاش انتقال ميدهند. در سيستمهاي مدار بسته شامل مخازن تحت فشار، در گرمكنها به منظور حفظ جريان رنگ، از پمپهاي دندهاي استفاده ميشود كه از فشار هوا بهره ميگيرند.

يكي از مشكلات سيستمهاي رنگ، تهنشين شدن رنگدانهها در خطوطاست. براي رفع اين مشكل، رنگ بايد نسبتاً سريع حركت كند. نمونههايي از دو سيستم مختلف تشريح در شده در شكل زير نمايش داده شده است.

شكل 8: استفاده از پمپ در يك سيستم بازگردش رنگ

به لحاظ سنگين بودن دوغاب سيمان يا چسب، اين مواد معمولاً از مخزني در بالاي پمپ كشيده ميشوند و ميتواند آنها بدون مشكل چنداني تا مسافتهاي دور، پمپ نمود. قطر لولههايي كه اين مواد از آنها عبور ميكنند، معمولاً نسبتاً بزرگ بوده و بنابراين آنها را به مقادير زياد پمپ نمود. نمونهاي از يك سيستم پمپاژ دوغاب سيمان در شكل زير آمده است. توجه كنيد كه قيف ورودي مواد بالاتر از پمپ قرار گرفته است.

شكل 9: سيستم پمپاژ دوغاب سيمان

سيستمهاي پمپاژ مواد جامد

سيستمهاي پمپاژ مواد جامد از لحاظ ماهيت شبيه سيستمهاي با گرانروي بالا بوده و تنها از لحاظ خصوصيات مواد پمپ شده با هم فرق دارند. اين مواد شامل گريس، ماستيك، سيمان، بتن و مواد مشابه ميشوند. پمپ دوغاب سيمان براي پمپاژ سيمان معمولي نيز موثر است.

سيستمهاي پمپاژ ماستيك يا گريس معمولاً از نوع مدار باز هستند. اين سيستمها معمولاً در كارخانهها به منزله سيستم توزيع بكار گرفته ميشوند. اين سيستم را ميتوان مطابق شكل زير براي توزيع مستقيم بكار گرفت.

شكل 10: نمونههايي از سيستمهاي پمپاژ گريس يا ماستيك

معمولاً پمپهاي پيستوني براي انتقال اين مواد بكار گرفته ميشوند. يكي از مشكلات پمپ پيستوني، جريان مدار در منبع تامين كننده مواد است. اين پمپ معمولاً مطابق شكل زير ميتواند مواد را سريعتر از قابليت انتقال مواد به پمپ، به درون خود بكشد. براي رفع اين مشكل، بشكههاي ماستيك و گريس مجهز به پمپهاي پيستوني داراي يك صفحه دنبالهرو نيز هستند. اين صفحه آزادانه بر روي مواد پمپ شده حركت ميكنند. تنها فشار وارد شده به اين صفحه فشار جو ميباشد. مكش پمپ سعي ميكند گريش يا ماستيك را به پايين بكشد. صفحه دنبالهرو كه تحت تاثير فشار هوا قرار دارد، با فشار وزن صفحه به ناحيه بالاي گريس آن را به پايين ميراند. اين صفحه از تشكيل كيسه هواي بين مكش پمپ و سطح گريس جلوگيري مينمايد. يك واشر لاستيكي دور لبه بيروني صفحه بشكه را هنگام حركت به سمت پايين تميز كرده و باعث ميشود بخش اعظم گريس با اتلاف بسيار اندك به پمپ برسد.

شكل 11: ايجاد خلاء در هنگام پمپاژ مواد سنگين

انتخاب پمپ

مسائل مربوط به پمپ

معمولاً هنگامي كه يك فرد متخصص نگهداري و تعميرات براي تعمير پمپي اعزام ميشود، با مشكلاتي از قبيل نشتي، آببندي و ياتاقانها مواجه ميشود. گاهي لازم است كل پمپ عوض شود. شايد خود شما مستقيماً يا هنگامي كه به عنوان دستيار كار ميكرديد، با اين مشكلات برخورد كرده باشيد. شما با داشتن اين تجربه حتماً دريافتهايد كه اگرچه ظاهر پمپها ممكن است شبيه هم باشد، اما قطعات داخلي آنها ممكن است كاملاً متفاوت باشند. همچنين ميدانيد كه پمپها در صنايع انواع گوناگوني دارند و هر يك از آنها ساختمان و طرز كار خاص خود را دارد.

براي آنكه عملكرد پمپ را بهتر درك كنيد و نقاط مشكلآفرين را بهتر بشناسيد، بايد با چند تعريف آشنا شويد. اين تعاريف همراه با چند مثال و مساله در زير خواهد آمد. اولين گروه اين تعاريف، به پمپهاي آبي مربوط ميشود كه بالاتر از سطح آب قرار ميگيرند. در اين حالت مطابق شكل زير ابتدا بايد آب را تا سطح پمپ بالا آورد تا سپس توسط پمپ به ديگر نقاط منتقل شود.

شكل 12: يك پمپ با ارتفاع مكش منفي

تعاريف پمپ ـ طرف مكش

تعاريف زير در مورد تمامي حالتهاي پمپاژ صادق بوده و به انواع مختلف پمپ گريز از مركز، پيستوني يا ديگر انواع بستگي ندارد. اين اطلاعات بنيادي در تمامي حالات صدق ميكند.

ارتفاع مكش

اين اصطلاح هنگامي بكار ميرود كه سطح سيال در مخزن پايينتر از مركز پمپ قرار دارد. خط مركزي پمپ بسته به نوك پمپ و قائم يا افقي بودن آن اندكي متفاوت است. ارتفاع مكش ميتواند از يك تا 20 فوت و يا بيشتر باشد.

ارتفاع مكش استاتيك

فاصله عمودي بين خط مركزي پمپ و سطح آزاد مايع را ارتفاع مكش استاتيك ميگويند. مكش واقعي پمپ ميتواند چند فوت پايينتر از سطح آب باشد، اما اين مقدار هنگام تعيين ارتفاع مكش استاتيك درنظر گرفته نميشود. ارتفاع مكش استاتيك خالص يك پمپ را ميتوان با استفاده از ضريب 31/2 براي تبديل پوند به اينچ مربع (psi) به فوت تعيين كرد. مطابق شكل زير، ستوني از آب به ارتفاع 31/2 فوت در دماي 62 درجه فارنهايت فشاري معادل يك psi به قاعده خود وارد ميكند. فشار جو نرمال 7/14 psi ضريب در عدد 31/2، عددي تقريباً معادل 34 فوت به دست ميدهد. در واقع، پمپ در لوله خلاء ايجاد ميكند. آنگاه فشار هواي اتمسفر باعث بالا رفتن آب در لوله ميشود.

شكل 13: تاثير ارتفاع بر روي فشار آب

غالباً نقطه مكش مايع ممكن است مطابق شكل زير بالا خط مركزي مكش واقعي پمپ واقعي قرار گيرد. در اين صورت، براي خصوصيات مكش پمپ از تعاريف ديگري استفاده ميشود و براي محاسبه ارتفاع مربوط به سرعت نيز از رابطه ديگري استفاده ميشود.

شكل 14: پمپي با ارتفاع مكش مثبت

ارتفاع مكش

به وضعيتي گفته ميشود كه در آن سطح منبع بالاتر از خط مركزي پمپ قرار دارد.

ارتفاع مكش استاتيك

به فاصله عمودي خط مركزي پمپ تا سطخ آزاد مايع پمپ شونده ميگويند. ليكن در اينجا مقدار ارتفاع به جاي منفي، مثبت است.

ارتفاع كل مكش ديناميك

عبارت است از فاصله عمودي خط مركزي پمپ تا سطح آزاد مايع منهاي ارتفاع مربوط به سرعت و تمامي تلفات اصطكاكي درون لولهها و اتصالات. ارتفاع مربوط به سرعت در اينجا مانند قبل محاسبه ميشود.

تعاريف مربوط به پمپ

طرح خروجي يا رانش

تعاريف گذشته به دو حالت متفاوت از طرف مكش پمپ مربوط ميشد، اما تعريف طرف خروجي يا رانش پمپ سادهتر است، زيرا تنها يك حالت دارد. شرايط خروجي پمپ صرفنظر از اينكه داراي ارتفاع مثبت يا منفي مكش است، يكسان ميباشد.

ارتفاع كل استاتيك مطابق شكل زير به فاصله عمودي بين سطخ آزاد مايع منبع ورودي و سطح آزاد آب منبع خروجي ميگويند. ارتفاع كل استاتيك، صرفنظر از اينكه سطك مكش پمپ پايين يا بالاي خط مركزي پم باشد، به يك صورت محاسبه ميشود.

شكل 15: نمايش ارتفاع كل استاتيك

اگر نقطه تخليه بالاي سطح آب باشد، مطابق شكل زير نقطه تخليه آزاد همان سطح آزاد آب قلمداد خواهد شد.

شكل 16: مثال ديگري از ارتفاع استاتيك

ارتفاع كل ديناميك

به ارتفاع استاتيك شباهت بسيار دارد. چنانكه در حالت ارتفاع استاتيك گفته شود، ارتفاع ديناميك نيز فاصله عمودي بين سطح آزاد مايع منبع ورودي و نقطه تخليه آزاد يا سطح آزاد آب خروجي است. علاوه بر اين، ارتفاع مربوط به سرعت و تلفات اصطكاك نيز به ارتفاع استاتيك اضافه ميشود تا ارتفاع ديناميك بدست آيد.

ارتفاع خالص مكش مثبت

در هنگام محاسبه شرايط واقعي پمپ لازم ميشود. ارتفاع خالص مكش مثبت رابطه بين توانايي پمپاژ مايعي است با فشاري غير از psi7/14 (فشار جو) و دمايي غير از 62 درجه فارنهايت. شكل زير اين مطلب را روشنتر بيان كرده و حالتهاي مختلف ارتفاع خالص مكش مثبت را نمايش ميدهد.

شكل 17: ارتفاع خالص مكش مثبت

علاوه بر فشار بخار و دما، لازم است چگالي ويژه مايع (نسبت وزن مايع موردنظر به وزن آب هم حجم آن) را نيز بدانيم. از آنجا كه تعيين ارتفاع خالص مكش مثبت معمولاً جزو وظايف مهندسين در زمينه طراحي و انتخاب پمپ ميباشد، در اينجا تنها به منظور آشنايي عنوان ميشود.

ساير شرايط پمپها

انتخاب پمپ براي يك كاربرد خاص به شرايط بسياري غير از ارتفاع مكش يا ارتفاع كل ديناميك بستگي دارد كه يكي از آنها ظرفيت پمپ است. در حالت عادي، ظرفيت يك پمپ بر حسب گالن بر دقيقه (gpm) يا فوت مكعب بر ثانيه (cfs) داده ميشود، به طوري كه gpm=831/448*cfs ميباشد. مايعي كه براي تعيين ظرفيت پمپ بكار ميرود، معمولاً آب است. اگر سيال پمپ شونده غير از آب باشد، ظرفيت پمپ اندكي تغيير ميكند. در اينگونه موارد، براي حفظ ظرفيت از پمپي با اندازه متفاوت استفاده ميشود. قدرت لازم براي پمپ به ظرفيت آبدهي و گرانروي سيال موردنظر بستگي دارد.

بازده يك پمپ را ميتوان با استفاده از منحنيهاي پمپ نمايش داد. منحنيهاي نشان داده شده در شكل زير براي هر يك از انواع پمپ و بر اساس آزمايشات واقعي بدست ميآيند. اين منحنيها نشانگر بازده پمپ بر حسب ارتفاع ديناميك و توان موتور لازماند. منحني كار يك پمپ گريز از مركز نشان ميدهد كه توان موتور با كاهش ارتفاع آبدهي افزايش پيدا ميكند.

شكل 18: يك منحني پمپ نمونه

يك نوع پمپ كه مواد ساينده را انتقال ميدهد، مطابق شكل زير به جاي طرف مكش در طرف رانش داراي قدرت مكش بوده، به طوري كه سيستم آببندي محور آن تحت مكش يا فشار منفي قرار داشته و مواد ورودي به جاي آنكه به آن نيرو وارد كنند، از آن بيرون كشيده ميشوند. بدين ترتيب مواد ساينده سيار بر محور يا آببندي آن اثر چنداني نميگذارد.

شكل 19: پمپ با مكش از پشت

در ساير كاربردها، پمپ ميتواند با دو سيال مختلف كار كند كه مطابق شكل زير به يك لوله اصلي تغذيه ميشوند. در اين شرايط پمپ بايد مواد افزودني را طوري با هم مخلوط كند كه مايع خروجي همگن باشد. در اين كاربرد، پمپ احتمالاً با سرعت بالا كار كرده و از يك طراحي داخلي برخوردار خواهد بود كه به اختلاط بهتر مواد كمك ميكند.

شكل 20: يك پمپ كمكي براي مخلوط كردن سيالات

پمپهايي كه براي انتقال دوغاب بكار ميروند، ممكن است دچار انباشته شدن ذرات بر روي پرهها و يا محفظه پمپ شوند كه به كاهش ظرفيت آن خواهد انجاميد. در اين موارد بايد قطعات داخلي پمپ (پوستهها و پرهها) با دقت بسيار انتخاب شوند. برخي از طرحهاي پمپ اينجا، انباشت مواد را به حداقل ميرسانند. البته حذف كلي اين مساله معمولاً غيرعملي است، اما ميتوان در شرايط عادي 70 تا 80 درصد از ايجاد انباشت مواد جلوگيري نمود.

جدول 1: تلفات اصطكاك در شيرها و اتصالات استاندارد

پمپهاي گريز از مركز

كاربرد پمپهاي گريز از مركز

پمپهاي گريز از مركز به لحاظ كاربرد گسترده، هزينه اوليه پايين و نگهداري و تعميرات آسان، اغلب در واحدهاي صنعتي بكار گرفته ميشوند. بيشتر اين پمپها براي انتقال آب و ساير سيالات سبك بكار ميروند. پمپهاي مزبور را ميتوان براي پمپاژ دوغاب، خمير و تراشههاي چوب و يا مواد سنگين ديگر بكار گرفت، اما هنگام پمپاژ اين مواد، بايد شرايط خاصي را درنظر گرفت. تغيير پمپهاي استاندارد به منظور انتقال مواد سنگين معمولاً به پروانههايي با اندازهها و اشكال متفاوت نياز دارند.

طرز كار پمپ

طرز كار اين پمپ بر اساس نيروي گريز از مركز استوار است. همچنانكه سيال وارد دهانه ورودي يا بخش مركزي پمپ ميشود، در اثر چرخش پرهها مطابق شكل زير به طرف بيرون رانده ميشود. از آنجا كه سرعت سيال در لبه بيروني پروانه بيشتر است، مقدار حركت سيال افزايش مييايد. با ورود سيال بيشتر به داخل پمپ، مقدار حركت سيال در بدنه پمپ كه دربر گيرنده پروانه پمپ است، افزايش مييابد. سپس اين سيال با فشار از دهانه خروجي پمپ به بيرون رانده ميشود.

شكل 21: جريان سيال در پمپ گريز از مركز

تعريف قطعات پمپ

شكل زير مقطعي از يك پمپ گريز از مركز يك مرحلهاي با مكش انتهايي را نشان ميدهد. از اين شكل به عنوان مرجعي براي تعاريف ذيل استفاده شود. پمپهاي كارخانه ممكن است با توجه به تفاوتي كه در ساختمان آنها وجود دارد، با پمپهاي ارائه شده در اينجا يكسان نباشد. ليكن تعاريف ارائه شده براي قسمتهاي مختلف آنها يكسان خواهد بود.

شكل 22: مقطع يك پمپ گريز از مركز

بدنه پمپ

محفظهاي است كه پرههاي پمپ، محور و سيستم آببندي آنرا در برميگيرد و مايع از ميان آن جريان مييابد. معمولاً بدنه پمپها از نوع حلزوني يا از نوع قطر افزاينده است.

محور پمپ

بسته به نوع موتور مورد استفاده، محور پمپ ميتواند بخشي از روتور موتور بوده و يا مستقل و ب محور موتور جفت شده باشدذ. محور ميتواند داراي ياتاقان مستقل بوده، يا توسط ياتاقانهاي موتور نگهداشته شوند. روش مورد استفاده به طراحي پمپ بستگي خواهد داشت.

پروانه پمپ

قسمتي از پمپ است كه نيروي زيادي به سيال وارد كرده تا سرعت و مقدار حركت آن را افزايش دهد. منفذ مركز پروانه را چشم پروانه ميگويند كه تا حدودي تعيين كننده ظرفيت پمپ است.

پرههاي پمپ

قسمتهايي از پروانهاند كه سيال را در داخل پمپ هدايت ميكند.

روپوش پروانه

پرههاي پمپ را پوشانده و جريان سيال را در ناحيه پروانه محدود مينمايد.

نقطه مكش

محل ورود سيال به پمپ است كه معمولاً در نزديكي بدنه آن قرار دارد. قطر براي عبور در اين نقطه تا حدودي ميزان آبدهي پمپ را تعيين ميكند.

حلقههاي سايش

در تمامي پمپها درنظر گرفته نميشود. اما اگر درنظر گرفته شوند، معمولاً قابل تعويض خواهند بود. وظيفه اصلي آنها اين است كه اجازه ميدهند مقدار سيال بين پروانه و بدنه جريان يابد. بدين طريق، يك آببندي هيدروليك ايجاد ميشود كه كارايي پمپ را افزايش ميدهد. علاوه بر اين، مقدار اندكي سيال از طرف رانش به طرف مكش پمپ بازگردانده ميشود.

كاسه نمد

موجب آببندي جريان سيال در داخل پمپ ميشود. كاسه نمد ميتواند شامل يك واحد آببندي از نوع بافته شده قابل تعويض و قابل تنظيم يا از توع مكانيكي باشد.

شيپوره

معمولاً در پمپهاي گريز از مركز استفاده نميشود، ليكن ممكن است گاهي به منظور جهت دادن به جريان آب بكار گرفته شود. با استفاده از بدنه حلزوني از شيپوره كمتر استفاده ميشود.

نقطه رانش يا تخليه

نقطهاي است كه پمپ سيال را به سيستم لولهكشي ميراند.

براي نمايش قطعات پمپ از نوع ساده، پمپهاي يك مرحلهاي با يك دهانه مكش استفاده شده است، اما پمپهاي گريز از مركز نيز در طرحهاي چند مرحلهاي با مكش دوگانه ساخته ميشوند. نوع پمپ موردنظر استفاده بر حسب مقدار سيال پمپ شونده و فشار لازم تعيين ميگردد.

شكل زير يك پمپ با مكش دوگانه را نشان ميدهد. اين پمپ بسيار شبيه پمپ با مكش واحد است. با اين تفاوت كه در آن سيال از هر دو طرف پروانه كشيده شده و از طريق يك دهانه خروجي رانده ميشود.