بخشی از پاورپوینت

--- پاورپوینت شامل تصاویر میباشد ----

اسلاید 1 :

مقدمه

همگام با توسعه روز افزون در صنایع مختلف و با توجه به اهمیت نگهداری و تعمیر در سلامت و دوام یک سازمان صنعتی ، تولیدی و یا حتی خدماتی و با عنایت بر تاثیرات مستقیم و غیر مستقیم غیر قابل انکار نگهداری و تعمیرات بر دوام و پابرجایی صنایع و سودآوری آنها ، علم نگهداری و تعمیرات ( نت ) جهت برآورده نمودن انتظارات صاحبان صنایع و مصرف کنندگان ابداع گردید و هم اکنون به صورت گسترده مورد استفاده قرار می گیرد.

امروزه چالش های اساسی رودرروی دست اندرکاران امور مربوط به نت تنها یادگیری این تکنیک ها نیست ، بلکه تصمیم گیری دررابطه با انتخاب بهترین گزینه و موثرترین تکنیک های نت برای هر یک از تجهیزات میباشد. اگر گزینه درست انتخاب شود ،امکان بهبود و ارتقاء کیفی عملکرد ماشین آلات بوجود آمده و همزمان با آن هزینه های نت کاهش پیدا خواهد نمود.

اسلاید 2 :

برعکس انتخاب نادرست نتیجه ای جز افزایش مشکلات سازمان و کمرنگ شدن اثربخشی نت بدنبال نخواهد داشت .چالش های اصلی که مدیران نت با آن روبرو هستند عبارتند از :

انتخاب مناسب ترین تکنیک نت

روش برخورد با هر نوع شکست و از کار افتادگی

تلفیق تمامی انتظارات مربوط به صاحبان صنایع و کاربران

انتخاب بهترین روش مبتنی بر حداقل هزینه

اسلاید 3 :

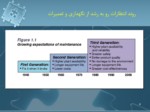

RCM چگونه به دنیای نگهداری و تعمیرات معرفی گردید؟

ریشه RCM به سال های قبل از 1960 برمیگردد ، زمانیکه شرکت های هواپیمایی

تجاری تصمیم به خرید هواپیمای غول پیکر بوینگ 747 گرفتند.در آن زمان ، براساس

تجارب گذشته ، نگهداری و تعمیرات پیشگیرانه براساس زمان (TBM ) مورد اجرا قرار

می گرفت. در آن زمان عقیده بر این بود که تجهیزات براساس مدت زمان کارکرد فرسوده

میگردند و به همین علت سرویس های نت برای دوره های 1000، 5000 و 10000

ساعت برنامه ریزی و اجرا میگردید.

اما مشکل موجود در ارتباط با هواپیمای بوینگ 747 ، تعداد دفعات سرویس تعیین شده

توسط اتحادیه بود که سه دوره زمانی بیشتر از هواپیمای 707 را شامل میگردید. این به

معنی بیشتر شدن زمان نت ، افزایش زمان توقف هواپیما و کاهش زمان پروازهواپیما بود.

آشکار بود که رویکرد سنتی خطوط هواپیمایی جهت نگهداری و تعمیرات برای جت های

غول پیکیری همچون بوینگ 747 از نظر اقتصادی بصرفه نبود .

اسلاید 4 :

این موضوع علت پیش قدم شدن خطوط هوایی آمریکا برای بازنگری مفاهیم نت پیشگیرانه و تعیین اقتصادی ترین استراتژی با درنظر گرفتن مسایل ایمنی بوده و نتیجه آن نیز معرفی فرآیندی بود که حالا آنرا با نام RCM می شناسیم و به صورت کاملا موفقیت آمیزی بر روی هواپیمای بوینگ 747 و همه هواپیماهای جت بعد از آن اجرا گردید.

شرکت هواپیمایی بوینگ پیشگام در اجرای RCM بود. سایر خطوط هواپیمایی همچون خریداران 747 نیز به همکاری در این زمینه و اجرای RCM تمایل نشان دادند.اما شرکت بوینگ و متحدانش، RCM را در جهت جلب رضایت ناظران اتحادیه توسعه داده بودند.

اسلاید 5 :

چیست ؟ RCM

RCMفرآیندی است که:

.1 اولا معین می کند چه کاری می بایست برای تداوم عمر هر گونه سرمایه فیزیکی انجام شود.

.2 ثانیا انتظاراتی را که کاربران از تجهیزات دارند ،ضمانت و عملی نماید.

RCM یک روش مهندسی در جهت ایجاد ارتباط بین فعالیت های نت و مکانیزم خرابی ها بکمک یک ساختار منطقی می باشد. هدف RCM دست یابی به قابلیت اطمینان مورد نظر (متناسب با میزان هزینه ) به وسیله انجام آیتم های ضروری (و نه بیشتر ) می باشد. RCM فرآیندی است که تعیین می کند چه کارهایی باید انجام شود تا این اطمینان حاصل گردد که یک ماشین وظایف خود را به درستی انجام خواهد داد .

اسلاید 6 :

راس کندی، تعریف زیر را برای RCM بیان می کند:

RCM" عبارت است از یک فرآیند منطقی و ساخت یافته برای پیاده سازی یا بهینه سازی نیازمندی های نگهداری _ تعمیرات بر اساس سابقه عملکرد تجهیزات و تأسیسات مورد نظر. “

RCM در جهت دست یابی به سطحی از "قابلیت اطمینان ذاتی" یا

Inherent Re iabi ity دستگاه یا تجهیز در زمانی که قابلیت ذاتی آن دستگاه از طریق یک برنامه نت قابل حصول می باشد گام برمی دارد. این سطح از قابلیت اطمینان عبارت است ازسطحی از عملکرد دستگاه که نمی توان آن را از طریق طراحی مجدد ارتقاء داد."

اسلاید 7 :

RCM علم انتخاب فعالیت نت مناسب براساس قابلیت اطمینان مورد انتظار از سیستم می باشد. فرآیند RCM موفق باعث ایجاد یک برنامه نگهداری و تعمیرات ناب گردیده که شامل PdM ،PM ، EM (تکنیک های کنترل وضعیت غیر مخرب) ، کنترل موجودی و افزایش میزان دقت در برنامه ریزی و زمانبندی کارها و ... میباشد.

توضیح:

TBM =Time Based Maintenance

CBM =Condition Based Maintenance

EM =Emergency Maintenance

Pro-a-M =Proacti e Maintenance

اسلاید 8 :

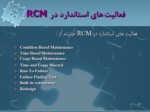

RCMفعالیتهای استاندارد در

فعالیت های استاندارد در RCM عبارتند از :

Condition Based Maintenance

Time Based Maintenance

Usage Based Maintenance

Time and Usage Discard

Run-To-Fai ure

Fai ure Finding Test

Bui t-in redundancy

Redesign

اسلاید 9 :

و پرسش های اساسی RCM

RCM در فرآیند تکمیل خود به هفت پرسش اساسی پاسخ میدهد:

.1کارکردها و استانداردهای اجرایی یک تجهیز در شرایط عملیاتی چیست ؟

.2علائم از کارافتادگی که موید عدم کارکرد استاندارد دستگاه است چیست؟

.3چه عواملی موجب ایجاد هریک از شکست های کارکردی می شوند؟

.4زمانیکه هرحالت از کارافتادگی رخ می دهد چه اتفاقی ممکن است رخ دهد؟

.5پیامدهای ناهنجار اساسی حاصل از وقوع حالت های شکست چیست ؟

.6چه کاری را میتوان برای جلوگیری از حالات شکست انجام داد؟

.7در صورت عدم امکان استفاده از تکنیک های معمول نت ، چه کارهایی میتوانیم انجام دهیم ؟

اسلاید 10 :

مراحل آنالیزRCM

مراحل انجام آنالیز RCM عبارتند از :

.1بررسی وضعیت و انتخاب ماشین ، سیستم ، مجموعه و ....

.2شناخت وظایف کاری System B ock Diagram

.3تعیین استانداردهای کارایی و توسعه

Functiona Fai ure Ana ysis (FFA)

.4انجام انتخاب آیتم های بحرانیFai ure Mode and Effect

Critica Ana ysis (FMECA)