بخشی از مقاله

چکيده

کندانسور يکي از قسمتهاي مهم نيروگاه است که نشتي آن باعث ورودآب خنک کن آلوده به قسمت آب سيکل مي شود، که در نهايت خسارت هاي فراواني به بويلر، توربين و ديگر اجزاء نيروگاه وارد مي شود

نشتي هاي بوجودآمده معمولاً در اثر خوردگي هاي سمت بخار يا سمت آب است که سهم سمت آب بيشتر است. از جمله خوردگي هاي سمت آب،خوردگي سايشي در ابتدا و انتهاي ورودي و خروجي آب لوله، خوردگي هاي گالوانيک درمحل اتصال لوله به تيوب شيت، خوردگي حفره اي و شياري در امتداد لوله ها ، خوردگي تنشي (SCC) در سمت بخار و درمحل رولينگ انتهاي لوله ها را مي توان نام برد.

اعمال بازدارنده هاي خوردگي ، استفاده از پوشش هاي رنگ و لاستيک درون جعبه آب، استفاده از اينسرت هاي پلاستيکي در ورودي و خروجي لوله آب و اعمال حفاظت کاتدي و نيز ملاحظات بهرهبرداري صحيح از واحد و انجام اسيد شويي هاي به موقع و مناسب، آگاهي از وقوع نشتي و پيدا کردن محل دقيق نشتي ها با استفاده از روشهاي مختلف، تميزکاري لوله هاي رسوب گرفته با استفاده از سيستم گلوله هاي اسفنجي و ... مهمترين روشهاي پيشگيري از نشتي به شمار مي رود.

فصل اول

عملکرد کندانسور ، شرايط کاري ، مواد و آلياژهاي بکار رفته در آن

چگالنده ها دستگاه هايي هستندکه جهت تقطير بخار بکار مي روند به طوري که عمل تقطير با گرفتن گرماي نهان بخار توسط سيال خنک کننده، که آب يا هوا ميباشد انجام ميگيرد. کندانسورها به انواع مختلفي تقسيم بندي ميشوند.اين تقسيم بندي ها بر حسب نوع تماس بخار و سيال خنک کننده و نيز بر حسب جهت جريان هاي بخار و سيال خنک کننده مي باشد. انتخاب نوع کندانسور نيز بر حسب مقتضاي موردمصرف صنعتي، نيروگاهي و محل بکارگيري آن صورت مي گيرد.

در اين فصل لزوم کندانسور در نيروگاه ، شرايط کاري ، مواد و آلياژهاي بکار رفته مورد بررسي قرار گرفته است.

1-1-تعريف ودلايل لزوم کندانسور در نيروگاه

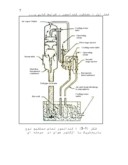

کندانسور بزرگترين مبدل حرارتي نيروگاه است که عمل تقطير بخار خروجي از قسمت فشار پايين توربين بخار را انجام مي دهد. اين عمل در شرايط اشباع و با گرفتن حرارت نهان (نامحسوس) بخار توسط سيال خنک کننده انجام مي پذيرد. شکل (1-1) نشان دهنده موقعيت کندانسور در نيروگاه مي باشد.

شکل (1-1): موقعيت کندانسور در نيروگاه {1}

کندانسورهاي نيروگاهي به نحوي طراحي مي شوند که پاسخگوي نيازهاي بيان شده در ذيل گردند :

الف- به عنوان منبع سرد موردنياز موتور حرارتي (نيروگاه)

ب- جهت افزايش راندمان حرارتي نيروگاه

ج- جهت تقطير بخار خروجي توربين و نگهداري آب تغذيه بطور ناخالص

د- جهت هوازدايي از آب چگاليده شده و آب اضافي در هر سيکل توربين

و – جهت جمع آوري درين هاي حرارتي ، آب تغذيه جبراني ، درين هاي بخار، درين هاي اضطراري و راه اندازي

1-2-انواع سيستم خنک کننده

بعد از تقطير بخار درکندانسور توسط آب خنک کننده، سيستمي مورد نيازمي باشد که بتوان سيال خنک کننده را خنک کرد و براي تقطير مجدد بخار به کندانسور وارد نمود که به اين سيستم ، سيستم خنک کن مي گويند. انواع سيستم خنک کن در جدول (1-1) دسته بندي شده است.

جدول (1-1) : انواع سيستم خنک کننده

1-سيستم هاي باز

1-1- با استفاده از آب درياچه (نيروگاه نکا)

1-2-با استفاده از آب دريا ( نيروگاه بندر عباس)

1-3- با استفاده از آب رودخانه

2-سيستم هاي بسته

2-1- سيستمهاي خنک کنندهتر

2-1-1- استخرهاي خنک کننده

2-1-2-برجهاي خنک کننده تر (نيروگاههاي تبريز ، همدان ، بعثت و ...)

2-2- سيستم هاي خنک کننده خشک

2-2-1- خنک کننده خشک غير مستقيم( برج هلر؛شهيد رجايي )

2-2-2- خنک کننده خشک مستقيم( کندانسور هوايي طوس)

1-3- انواع کندانسور

تقسيم بندي انواع کندانسورها بر حسب نوع تماس بخار و سيال خنک کننده و نيز بر حسب جهت جريان هاي بخار وسيال خنک کننده مي باشد. و هر کدام از اين کندانسورها بر حسب مقتضاي مورد مصرف صنعتي ، نيروگاهي و محل بکارگيري آن انتخاب مي شوند. در جدول (1-2) انواع کندانسور آمده است.

جدول (1-2) انواع کندانسور

1-کندانسور تماس مستقيم

1-1-نوع پاششي 1-2-نوع بارومتريک

1-3-نوع جت 1-4-نوع فيلمي

1-5-نوع حبابي

2-کندانسور سطحي

2-1-نوع آب وبخار

2-2-نوع هوا و بخار

2-2-1 -جريان اجباري هوا

2-2-2-جريان مکشي هوا

2-2-3-جريان طبيعي هوا

1-3-1- کندانسورهاي تماس مستقيم

از کندانسورهاي تماس مستقيم در موارد زير استفاده مي شود:

1- سرمايه گذاري پايين مدنظر باشد.

2- بازيافت آب کندانسه شده مورد نظر نباشد.

ساخت و بهره برداري از کندانسورهاي تماس مستقيم به طور نسبي ساده مي باشد و براي مقدار کمتر از 250000 (پوند/ساعت) بخار استفاده ميشوند.

اين کندانسورها در نيروگاه هاي ژئوترمال ، خورشيدي و نيروگاه هايي ازاختلاف دماي آبهاي اقيانوس استفاده مي کنند نيز در نيروگاه هايي که از سيستم خنک کن برج خشک غير مستقيم استفاده مي کنند بکار گرفته ميشوند.

بطور معمول در کندانسور تماس مستقيم، زماني که بخار و آب سيرکوله (گردشي) مخلوط مي شوند بازيافت چگاليده خالص مشکل مي شود و همچنين آب تغذيه افزودني بزرگتري مورد نياز بوده و خلا کمتري نسبت به کندانسورهاي سطحي بدست مي آيد. اين کندانسورها در نيروگاه هاي بزرگ تاسيس نمي شوند ولي به جهت استفاده با سيستم خنک کننده برج خشک غير مستقيم اندکي تمايل پيدا شده است.{1}

نمونه هايي از کندانسورهاي تماس مستقيم در شکلهاي (1-2) ،(1-3) و (1-4) آمده است.

در صورتيکه مقدار آب کافي جهت استفاده در برج هاي خنک کننده مرسوم، موجود نباشد از کندانسور نوع تماس غيرمستقيم (خنک کننده باهوا) استفاده خواهد شد، چراکه آب تلف شده بوسيله تبخير و خروجي برج خنک کن تقريباً معادل بخار تقطير شده از خروجي توربين است.

شکل (1-2) : کندانسور تماس مستقيم نوع ديسک و صفحات حلقه مانند

شکل (1-3) : کندانسور تماس مستقيم نوع بارومتريک با اژکتور هواي دو مرحله اي

شکل (1-4) : کندانسور تماس مستقيم نوع پاششي آب خنک کن

1-3-2- کندانسورهاي سطحي يا تماس غير مستقيم

در اين نوع کندانسورها، سيال خنک کننده و بخار هيچگونه اختلاطي با هم ندارند و قادرند خلاهاي بالايي را ايجاد نمايند، لذا در نيروگاه هاي بزرگ استفاده مي شوند.

1-3-2-1- کندانسور تماس غير مستقيم خنک کننده با هوا

در يک کندانسور هوايي ، با عبور هواي خنک کننده از لابلاي پره ها در قسمت سطوح بيروني لوله ها بخار در درون لوله هاتقطير مي شود. جنس لوله ها عموماٌ از آلومينيوم مي باشد چرا که خواص انتقال حرارت خوب داشته و در دسترس مي باشد. در شکل (1-5) نمايشي از کندانسور هوايي آمده است.

مواردي که در طراحي مورد بررسي و رسيدگي قرار مي گيرند عبارتند از :

- ضريب کل انتقال حرارت نهايي

- افت فشار طرف بخار

- شکل توزيع بخار

- تمرکز گازهاي غير قابل تقطير

- شرط حفظ و نگهداري از يخ زدگي{1}

شکل (1-5) : نمايش يک کندانسور هوايي

1-3-2-2- کندانسور سطحي آب و بخار

وقتي آب معمولي به مقدار زياد در دسترس قرار ميگيرد غالباً داراي ناخالصي زيادي است ، (آب دريا و رودخانه). در اين صورت براي استفاده از عمل خنک کنندگي اين نوع آب از دو سيستم مجزا از هم در کندانسور استفاده مي گردد بطوريکه بخار بطور مجزا از قسمت داخل کندانسور عبور مي نمايد در صورتيکه آب خنک کننده از داخل لوله هاي موجود در کندانسور مي گذرند.

سطوح خنک کنندگي شامل لوله هايي با قطر کم مي باشند و چون آب خنک کننده هيچگونه تماسي با بخار ندارد بنابراين درجه خلوص آن اهميت زيادي نخواهد داشت. شکل (1-6) نمايشي از يک کندانسور سطحي آب و بخار است.{5}.

شکل (1-6) : نمايش يک کندانسور سطحي آب و بخار {16}.

با وجوديکه لوله هاي کندانسور فقط سه چهارم يا 1 اينچ قطر دارند، آب خنک کننده بوسيله لوله اي با قطر 30 اينچ به آنها وارد مي شود، مخازني در کندانسور وجود دارد که آب را به طور آرام با حداقل افتهاي اصطکاکي به دهانه لوله ها هدايت مي کنند.

در کندانسورهاي مدرن لوله ها در فواصل مناسبي نسبت به هم قرار مي گيرندودسته لوله ها را بوجود مي آورند، هدف از اين طرح، تامين فضاهاي وسيع در داخل و همچنين در اطراف دسته لوله ها مطابق شکل (1-6) مي باشد.

صفحات نگهدارنده لوله ها در پوسته کندانسور نصب مي شوند و فاصله بين اين صفحات معمولاً در حدود 120 سانتيمتر مي باشد.

هواي نشت کرده به داخل کندانسور را توسط مکنده هاي هوا، به بيرون هدايت مي کنند. تا اينکه انتقال حرارت بين سيال خنک کن وبخار بدون مزاحمت و مقاومت هوا به خوبي انجام پذيرد.{5}.

1-4- شرايط کاري آب و بخار

1-4-1- شرايط کاري سمت آب

بطور کلي منابعي که آب نيروگاه ها را ميتوان از آنها تامين نمود عبارتند از :

الف- آبهاي سطحي که از صخره ها و يا مزارع و مناطق جنگلي خارج ميگردند که معمولاً آبهاي سخت بوده وداراي مقدار زيادي مواد آلي ميباشند.

ب- آبهاي سطحي که ازخاک هاي قليايي عبور مي نمايند آب سختي بوده و داراي مقدار متوسطي از مواد آلي مي باشند.

ج- آب چاه هاي عميق معمولاً داراي مقدار کمي از مواد آلي و مقدار زيادي سختي مي باشند.

د- آب چشمه ها و رودخانه در بيشتر مواقع از سال داراي مقادير زيادي مواد معلق مي باشند.{10}.

با محاسبات انجام شده در يک توربين 500 مگاواتي در سيستم Board مقدار 903628 کيلوگرم يا 2145240 پوند در ساعت بخار کندانس مي شود، براي کندانسه کردن اين مقدار بخار، 000/000/48 کيلوگرم و يا000/600/105 پوند در ساعت آب در کندانسوري که تميز باشد لازم است. و در صورتيکه کندانسور تميز نباشد،000/320/56 کيلوگرم و يا000/900/123 پوند در ساعت براي برقراري همان مقدار بازدهي لازم است.{5}.

با توجه به اينکه آب خنک کن از درون لوله هاي کندانسور عبور خواهد نمود و هيچگونه اختلاطي با بخار خروجي توربين نخواهد داشت لذا ضرورتي ندارد که اين آب کاملاً خالص گردد، با اين حال، آلوده بودن بيش از حد آب خنک کن تاثير مستقيم بر روي خوردگي و رسوب دهي فلزات بکار رفته در کندانسور دارد.

با توجه به تاثير شرايط و کيفيت آب خنک کن بر رسوب دهي وخوردگي فلزات لازم است اين عوامل را به طور مختصر مورد بررسي قرار دهيم و توضيحات مفصل تر را به فصلهاي بعدي موکول مي کنيم.

1-4-1-1- اکسيژن

قابليت حلاليت اين گاز براي آبهاي خنک کن درحدود 6 ميلي گرم در ليتر ميباشد که افزايش دما و در نتيجه افزايش فشار، سبب تقليل حلاليت اين گازمي شود. وجود اکسيژن در آب تحت شرايط خاص سبب ايجاد و بقاء فيلمهاي محافظ در روي سطح فلزات نظير فيلم هاي مي شود.{11}.

1-4-1-2- گاز کربنيک

قابليت حلاليت اين گاز در آب به مراتب بيشتر از اکسيژن و در حدود 3/1 مي باشد در حالتي که PH به کمتر از 6 تقليل يابد اين گاز ميتواند به اسيد کربنيک تبديل شود که سبب تسريع در خوردگي شود.

لذا PH آبهاي خنک کن نوع باز را بين 7 تا 5/8 تنظيم مي نمايند.{11}.

1-4-1-3- گاز کلر

اين گاز در آبهاي طبيعي يافت نميشود، ولي استفاده از اين گاز براي گندزدايي در برجهاي خنک کن معمول ميباشد، که اينکار باعث توليد اسيد HCLO (هيپوکلرو) واسيد کلريک مي نمايد که باعث تقليل PH مي شود. جهت از بين بردن ميکروارگانيزم ها، PH درحدود 5/7 توصيه شده است.

اين گاز سبب از بين رفتن فيلم محافظ Cu2O روي لوله هاي مسي ميشود.{11}.

1-4-1-4- تاثير PH

تنظيم PH در حدود 9- 5/6 براي آب برج هاي خنک کن بستگي زيادي به نحوه و نوع کنترل شيميايي دارد. PH اسيدي سبب افزايش خوردگي مي شود، ولي افزايش PH خوردگي يکنواخت را بطور قابل ملاحظه اي کاهش مي دهد.

در آب برج هاي خنک کن، افزايش PH سبب تشکيل رسوب کربنات کلسيم در روي لوله ها مي گردد و اين رسوب مانع از رسيدن اکسيژن به سطح فلز مي گردد.{11}.

1-4-1-5- نمکهاي محلول

وجود Mg+2 , Ca+2 و بيکربنات به دليل تشکيل رسوب محافظ کربنات کلسيم، از خورندگي آب ميکاهد، در حاليکه يونهاي کلرور و سولفات ، خورندگي آب را افزايش مي دهند. به علاوه آب مي تواند ذرات جامد به همراه داشته باشد (مثل : گل ، خاکستر ، حشرات ، کرک درخت ، ذرات نمک و ...) چنين موادي عمدتاً داراي غلظت محدود هستند که با گذراندن قسمتي از آب از فيلتر شني مي توان تا حدودي اين مشکل را تقليل داد.{11}.

1-4-1-6-ميکروارگانيسم ها

آبهاي سيستم خنک کن گردش باز ، براي رشد و تشکيل جلبک مستعد هستند. باکتريهاي احياء کننده سولفات (SRB)، سولفيدها، مرکاپتانها و ترکيبات آلي ديگر مشکلات عديده اي را براي فلزات آهني و غير آهني سيستم خنک کن ايجاد مي نمايند.{11}.

1-4-2- شرايط کاري سمت بخار

بخار خروجي ازتوربينهاي فشار ضعيف که وارد محفظه کندانسور سطحي ميشوند در اثر تماس با لوله هاي آب خنک کن تقطير شده و به داخل هات ول در پايين ترين قسمت کندانسور مي ريزد به علت اينکه کندانسور در شرايط اشباع کار مي کند ، حلاليت گازهاي اکسيژن و CO2 و ... کمتر ميشود که بااستفاده از اژکتورهاي بخار ، هواي داخل کندانسور را خارج مي کنند.

در نيروگاه بعثت و طرشت شاخه اي از بخار اصلي گرفته اند و در نيروگاه بندرعباس از آب با فشار زياد استفاده مي شود تا اينکه در اژکتور مکنده هوا سرعت ايجاد کنند و خلا لازم در کندانسور بوجود آيد.

با توجه به تاثير شرايط و کيفيت بخار بر روي مسئله خوردگي لوله هاي کندانسور، پارامترهاي موثر موجود در محفظه کندانسور را بر مي شماريم.

1-4-2-1- اکسيژن

کندانسورهايي که تحت خلأ زياد کار مي کنند کاملاً براي حذف اکسيژن از بخار متراکم شده، مناسب مي باشند. معمولاً غلظت اکسيژن در آب مقطر برابر 15 تا 20ميکروگرم در ليتر (ppb) است. در واحدهاي مدرني که براي گرفتن باقيمانده گازها از آب تغذيه داراي دي اراتور مي باشند مقدار اکسيژن تا 2 ميکروگرم در ليتر (ppb) کاهش مي يابد.{10}.

1-4-2-2- آمونياک

تاثيرات اين گاز بر روي فولاد بسيار ناچيزاست، ولي اين گاز مي تواند اثرات سوئي بر روي لوله هاي مسي داشته باشد. اين گاز مي تواند سبب خوردگي تنشي شکافي (SCC) و يا خوردگي عمومي شود. براي تنظيم PH آب تغذيه ازآمونياک استفاده مي شود. ضمناً منبع ديگر اين گاز مي تواند از تجزيه بعضي از بازدارنده هاي آلي پايه نيتروژن که براي محافظت فولاد بکار مي رود باشد.

براي جلوگيري از خوردگي در آب که عموماً به علت حضور اکسيژن و گازهاي اسيدي حل شده مانند CO2 , SO2 مي باشد لازم است با انجام عملياتي بر روي آب، غلظت اکسيژن حل شده کاهش يابد و PH در محدوده معيني نگهداري شود تا خسارات ناشي از خوردگي کاهش يابد. کنترل مداوم شيميايي آب ، عموماً شامل افزودن هيدرازين براي حذف اکسيژن واستفاده از موادي مانند آمونياک و سيکلوهگزيل يا مورفولين به منظور نگهداري PH در حدود 9-8 است.

تجزيه هيدرازين در درجه حرارتهاي بالا باعث تشکيل آمونياک خواهد شد و طبق فرمول :

تشکيل آمونياک در کندانسورها، باعث ايجاد خوردگي شديد در آلياژهاي پايه مسي در تماس با بخار کندانس خواهد شد. لذا لازم است که مقدار آمونياک در محدوده مشخصي نگهداري شود.

لذا اگر مقدار آمونياک زيادتر از حد مجاز شود مي توان با کاهش درجه تزريق هيدرازين و يا افزايش ونت ديريتور مقدار آمونياک سيکل را کنترل کرد.{11}.

1-4-2-3- رسانايي يا هدايت الکتريکي

يکي از روشهاي سريع اطلاع از آلودگي و نهايتاً جلوگيري از آن ، اندازه گيري منظم هدايت الکتريکي آب مي باشد. واحد اندازه گيري هدايت الکتريکي "موس" مي باشد. بطور کلي براي بيشتر آبها با غلظت پايين نمک، هدايت الکتريکي معادل 2 ميکروموس تقريباً معادل 1ppm غلظت نمک در درجه حرارت 770F مي باشد.

بر اساس دستورالعمل بعضي از سازندگان، براي بويلرهاي با فشار بالاتر 1000 Psi ميزان کنداکتيويته (هدايت الکتريکي) آب کندانسه شده بايد در حد (5/0-2/0 ميکروموس) باشد. هرگونه افزايش از حد استاندارد نشانگر اتفاق غيرعادي در سيستم است که در اين مواقع بايد محل و علت آلودگي دقيقاً مشخص و ترميم شود.{10}.

1-5- آلياژها و مواد بکار رفته در کندانسورهاي سطحي آب و بخار

طراحي واحد نيروگاهي از نظر انتخاب سيستم و اجزاء آن و نوع انتخاب سيستم کنترل شيميايي و تصفيه آب آن خود عامل مهمي در بروز صدمات بعدي خواهد داشت.

در اين بين جنس مواد بايستي باشرايط کاري کندانسور (فشار و درجه حرارت) و شرايط آب خنک کن و کنترل شيميايي آن و ... کاملاً هماهنگي داشته باشد زيرا چنانچه مواردي قبلاً در طراحي و انتخاب مواد پيش بيني نشده باشد ، بعد از راه- اندازي واحد اجباراً اصلاحات لازم بايد صورت بگيرد که خود هزينه هاي زيادي را در بر خواهد داشت.

مطابق کدهاي مربوط به انستيتو مبدلهاي حرارتي ژاپن (HEI) براي لوله هاي کندانسور و تيوپ شيت ها و واترباکس هاي با پوسته، آلياژهايي را معرفي کرده است که در جدول (1-3) و جدول (1-4) آمده است.

همچنين در جدول (1-5) مشخصات آلياژ و ابعاد و تعداد شاخه لوله هاي کندانسورهاي سطحي نيروگاه هاي مختلف ايران آورده شده است.

معمولاً واترباکس ها از چدن ساخته شده که با پيچ و مهره به پوسته متصل داشته اند. صفحات اصلي تيوپ شيت ها بين فلنچ واترباکس و فلنچ پوسته قرار دارند و جنس اين ورقه ها از (فلز مونتز) نورد شده (40% Zn , 60%Cu) برنج دريايي (60% Cu ، 25/39 % Zn ،75/0 % Sn ) مي باشد.

پوسته کندانسور از جنس فولاد کربني بوده و ضخامت پوسته کندانسور تا اينچ مي باشد.

ورقه هاي نگهدارنده در فواصل محاسبه شده اي به خاطر طول زياد تيوپها قرار داده شده است تا از ارتعاشات آنها در اثر برخورد بخار به آنها جلوگيري نمايند. اين ورقه ها از جنس مونتز يا فولادي مي تواند باشد، حسن استفاده از آلياژ مونتز اين است که در اثر ارتعاشات تيوپها به آن صدمه نمي زند اما از لحاظ خوردگي (در اثر واکنش الکتروليت) مناسب نميباشد.{9}.

جدول (1-3) : استاندارد آلياژ لوله،ترکيب و خواص مکانيکي براي کندانسور

Material معرف

خصوصيات ترکيب

اجزا خواص مکانيکي T.S خواص مکانيکي

Y.S EI

in(2in) چگالي

Lbs/ cu.in رسانايي

گرما

BTU/(hr.ft.ft)

Copper

.Nickel

90/10 ASTM BIII

UNS C70600 88.7 Cu

1.3 Fe

10 Ni M Pa

303-414 KSi

44-60 M Pa

110-393 KSi

16-57 42-10% 0.323 312

at 68 ‘F

Copper

.Nickel

90/10 ASTM BIII

UNS C70600 88.7 Cu

1.3 Fe

10 Ni 303-414 44-60 110-393 16-57 42-10% 0.323 312

at 68 ‘F

Arsenical

Copper ASTM BIII

UNS C14200 99.6Cu

0.3 As

0.02 P 221-379 32-55 10-50 10-50 45-8% 0.323 1344

at 68 ‘F

Copper

.Iron

194 ASTM BIII

UNS C19400 97.5 Cu

2.4 Fe

0.03 P

0.13 Zn 310-524 45-76 165-503 24-73 32-2% 0.317 1800

at 68 ‘F

Admiralty ASTM BIII

UNS C44300 71 Cu

28 Zn

1 Sn 331-379 48-55 124-152 18-22 60-65% 0.308 768

at 68 ‘F

Admiralty ASTM BIII

UNS C44400 71 Cu

28 Zn

1 Sn 331-379 48-55 124-152 18-22 60-65% 0.308 768

at 68 ‘F

Admiralty ASTM BIII

UNS C44500 71 Cu

28 Zn

1 Sn 331-379 48-55 124-152 18-22 60-65% 0.308 768

at 68 ‘F

ادامه جدول (1-3) : استاندارد .....

Material معرف

خصوصيات ترکيب

اجزا خواص مکانيکي T.S خواص مکانيکي

Y.S EI

in(2in) چگالي

Lbs/ (cu.in) رسانايي

گرما

BTU/(hr.ft.ft)

Alum

.Bronze ASTM BIII

UNS C60800 95 Cu

5 Al 416 60 186 27 55% 0.295 552

at 68 ‘F

Copper.Nickel

70/30 ASTM BIII

UNS C71500 70 Cu

30 Ni 372-517 54-75 138-483 20-70 45-15% 0.323 204

at 68 ‘F

Alum

.Brass ASTM BIII

UNS C68700 77 Cu

20.5Zn

2 Al

0.1 As 414 60 186 27 55% 0.301 696

at 68 ‘F

جدول (1-4) : استاندارد براي آلياژ تيوب شيت ها، واتر باکس ها يا

براي کندانسورهاي سطحي{4}.

Specification Material Component

ASTM A 36 Carbon Steel Plates SHELL

AND

WATER

BOXES

ASTM A 283

ASTM A 285

ASTM A 516

ASTM A 516

ASTM A 240 UNS S30400 Stainless Steel Plates

ASTM A 240 UNS S31600

ASTM B 402 UNS C71500 70/30 CuNi plate and Sheet

ASTM B 402 UNS C70600 90/10 CuNi plate and Sheet

ASTM A 36 Structural Shapes

ASTM A 675 Bars

ASTM A 53 Pipe(Structural Application)

ASTM A 48 Cast Iron

ASTM B 171 UNS C36500 Muntz Metal TUBE

SHEETS

ASTM B 171 UNS C61400 Aluminum Bronz

ASTM B 171 UNS C46400 Naval Brass

ASTM B 171 UNS C71500 70/30 Copper Nickel

ASTM B 96 UNS C65500 90/10 Copper Nickel

ASTM B 96 UNS C65500 Silicon Bronze ( Copper

Silicon Alloy)

ASTM B 265 Titanium

ASTM A 240 UNS S30400 Stainless Steel

ASTM A 285 Carbon Steel

ASTM A 283

ASTM A 515

جدول (1-5) : مشخصات آلياژ و ابعاد و تعداد شاخه لوله هاي کندانسورهاي سطحي نيروگاههاي مختلف ايران.{7}.

تعداد لوله ها در هر واحد طول قطر ضخامت نام نيروگاه

1- تبريز

14892 شاخه 16030 4/25 07/1 آدميرالتي

792 شاخه 16030 4/25 24/1 کاپرونيکل

2-شهيد سليمي نکا

14008 شاخه 10100 24 1 برنج آلمينيوم دار

10100 24 5/1

براي محفظه ورودي و خروجي 8400 3310 صفحه نگهدارنده لوله

3-زرگان

10280 شاخه 8000 4/25 02/1 آدميرالتي

4-رامين اهواز

19600 شاخه 9250 28 1 کاپرونيکل

5-زرند

6572 شاخه 6132 25 22/1 آدميرالتي براس

6-منتظر قائم

748 شاخه 9220 4/25 24/1 فولاد ضد زنگ

10000 شاخه 75/362 1 049/0 آدميرالتي

ادامه جدول (1-5) ...

تعداد لوله ها در هر واحد طول قطر ضخامت نام نيروگاه

7-لوشان

6785 1 23 آدميرالتي

6785 7 23

75/362 1 049/0 فولاد

8-بندر عباس

12944 شاخه 13000 4/25 24/1 آلمينيوم براس

972 شاخه 13000 4/25 24/1 کاپرونيکل

9-غرب

13428 شاخه 10340 58/28 24/1 آدميرالتي و کاپرونيکل

10-اصفهان

9000 شاخه 6790 4/25 6/1 آدميرالتي

12000 شاخه 8700 4/25 6/1 آدميرالتي

13990 شاخه 13685 4/25 6/1 آدميرالتي

فصل دوم

انواع خوردگي در کندانسورهاي

سطحي

فصل دوم

انواع خوردگي در کندانسورهاي سطحي

کندانسورهاي سطحي به دليل استفاده از آب دريا رودخانه و يا چاه معمولاً داراي مشکلات فراواني به لحاظ خوردگي مي باشند. بيشترين مسائل خوردگي در اين کندانسورها مربوط به سمت آب است که شايع ترين آنها شامل خوردگي هاي سايشي، گالوانيک، حفره اي، آلياژزدايي و تحت تنش مي باشد. در سمت بخار نيز خوردگيهايي از جمله خوردگي تحت تنش، خوردگي سايشي، خوردگي خستگي مشاهده شده است. دراين فصل به طور اختصار انواع اين خوردگيها مورد بررسي قرار مي گيرد.

2-1- خوردگي سايشي

خوردگي سايشي در کندانسور عمدتاً در سمت آب و در مواردي در سمت بخار نيز اتفاق مي افتد. اين نوع خوردگي با افزايش سرعت سيال و افزايش ذرات جامد يا حباب هاي گازمعلق در سيال تشديد پيدا مي کند.در حال حاضر نيروگاه هاي نکا و بندرعباس و رامين اهواز به ترتيب به علت استفاده از آب درياچه خزر ، خليج فارس و رودخانه کارون به عنوان آب خنک کننده کندانسورهاي سطحي و نيروگاه تبريز به علت استفاده از آب چاه هاي ماديان که حاوي املاح مي باشد و نيز به علت شکستن و وارد شدن تکه هاي PVC به داخل لوله هاي کندانسور که مربوط به جنس لانه زنبوريهاي سيستم پخش کننده آب برج تر نيروگاه تبريز مي باشند دچارخوردگي سايشي مي شوند که بيشترين مقدار سوراخ شدگي لوله هاي کندانسور در اين نيروگاه ها بوده است و با توجه به اينکه جنس لوله هاي بکار رفته در کندانسورهاي اين نيروگاه ها از آلياژهاي مس مي باشد لازم به نظر مي رسد که مطالب مفصل تري راجع به خوردگي سايشي در آلياژهاي مسي آورده شود.

پديده خوردگي آلياژ مس لوله هاي چگالنده بکار رفته در آب دريا به دلايل زير اتفاق مي افتد :

1- خوردگي سايشي در ورودي لوله ها به دليل اغتشاش

2-خوردگي سايشي موضعي در اثر جاگيري جسم خارجي

3-خوردگي سايشي موضعي دراثر لرزش جسم خارجي

4-سائيدگي ماسه

نيز آلودگي آب دريا باعث خوردگي هاي زير مي شود :

1- زيان آوري خوردگي سايشي به وسيله درست شدن لايه غني از Mn

2- خوردگي سولفيد